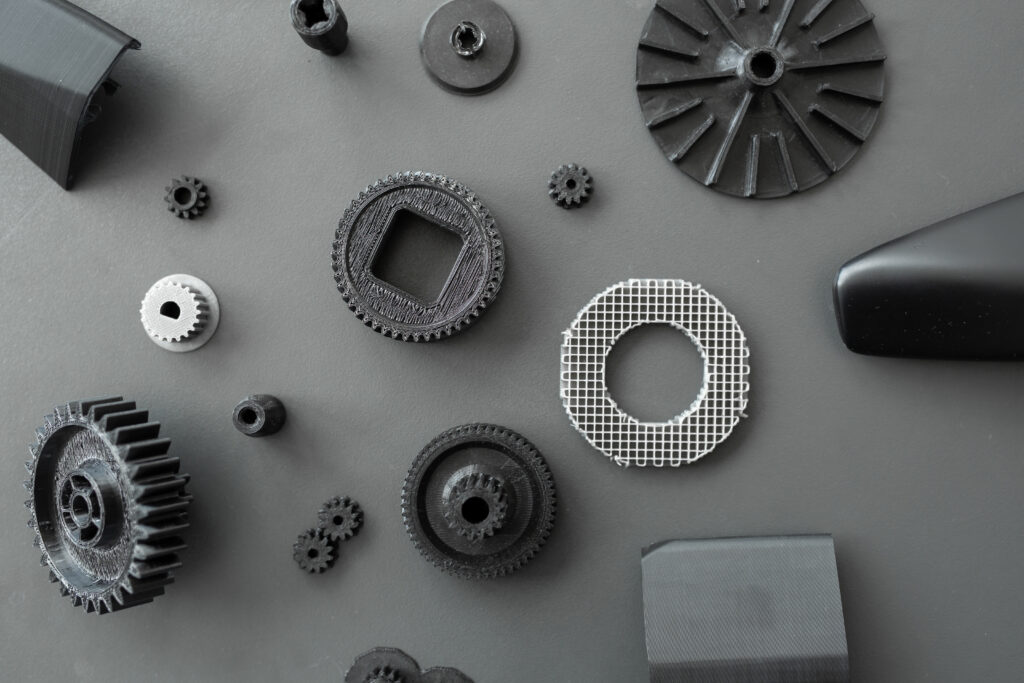

Depuis plusieurs années déjà, l’impression 3D est devenue un incontournable chez les makers ou startups développant des produits hardware. Ce procédé de fabrication (qui sont en fait multiples), permettent d’accélérer drastiquement les délais de tests et de validation des produits. Cependant, tout comme les moyens de fabrication plus traditionnels, l’impression 3D avoue ses limites !

AVANTAGES

LIBERTÉ DE CONCEPTION

L’impression 3D permet de produire des produits rapidement, à l’unité ce que le moulage par injection ou l’usinage ont du mal à réaliser ou sont tout simplement incapables de le faire.

Souvent, les méthodes traditionnelles ne permettent pas de réaliser une géométrie complexe, car certaines zones sont impossibles à usiner ou à démouler.

Pour un porteur de projet, ou un particulier, l’impression 3D est synonyme de liberté de tester ses idées dans les meilleurs délais, de manière intéractive.

RAPIDITÉ

Avec l’impression 3D, les prototypes peuvent être produits en quelques heures seulement. Cela augmente considérablement la vitesse du processus de conception, puisque les pièces peuvent être disponibles en quelques heures ou en un jour et l’itération suivante peut commencer.

En outre, à chaque modification de la conception, un nouveau prototype peut être fabriqué rapidement et à moindre coût grâce à l’impression 3D.

RÉDUCTION DES DÉCHETS

L’impression 3D est un procédé de fabrication additive, cela signifie que seul le matériau nécessaire à la production de la pièce est utilisé. (La forme de la pièce a imprimer peut cependant nécessiter l’impression de supports devant etre séparés de la pièce ultérieurement).

Contrairement à l’usinage qui découpe de grandes quantités de matériaux non recyclables pour produire la pièce, l’impression 3D produit beaucoup moins de déchets. Par conséquent, cela réduit le coût matériel de la production car vous ne payez que pour le matériau dont vous avez besoin.

INCONVÉNIENTS

MATÉRIAUX

L’impression 3D n’est pas encore assez polyvalente pour fonctionner avec la plupart des matériaux.

L’impression 3D produit principalement des pièces dans une sélection limitée de plastiques aux propriétés mécaniques variables.

En outre, la plupart des matériaux d’impression 3D ne sont pas utilisable pour le contact alimentaire.

Avec la fabrication additive, les pièces sont imprimées en couches qui adhèrent les unes aux autres pendant le processus.

Malheureusement, cela signifie que sous l’effet de certaines contraintes ou de l’orientation de la pièce, les couches peuvent se séparer, entraînant la rupture de la pièce. Pour le FDM, ce problème est plus important que pour les autres technologies d’impression 3D. Il peut être plus avantageux d’utiliser le moulage par injection car il produit des pièces homogènes.

TAILLE DE PRODUITS LIMITÉE

La grande majorité des imprimantes 3D, y compris les imprimantes de qualité industrielle, ont de petites enceintes de fabrication, du moins par rapport aux centres d’usinage et aux presses à injection.

Toute pièce plus grande que la chambre de fabrication d’une imprimante doit être divisée en sections et collée ensemble en post-traitement. Cela peut augmenter les coûts car l’impression de la pièce sera plus longue et nécessitera du travail manuel.

il est rare de voir des imprimantes 3D dépassant 300 x 300 mm pour les particuliers, et 500 x 500 mm pour les professionnels.

POST TRAITEMENT

Le post-traitement n’est pas limité aux grandes pièces. En effet, la plupart des pièces 3D ont besoin de nettoyage en post-traitement pour retirer le matériau de support et lisser la finition de la surface.

Il peut s’agir d’un nettoyage au jet d’eau, d’un ponçage, d’un trempage et d’un rinçage chimique, d’un séchage à l’air ou à la chaleur, d’un assemblage, etc.

La quantité de post-traitement nécessaire pour une pièce dépend en fin de compte de la technologie d’impression 3D utilisée pour la production, de la taille de la pièce et de son application prévue. Quoi qu’il en soit, il est important de se rappeler que si l’impression 3D peut produire des pièces rapidement, le post-traitement peut être ralenti.

L’utilisation de l’impression 3D dans des scénarii innovants et expérimentaux est fréquemment montrée dans les médias, mais la réalité est que la majorité des pièces en plastique d’aujourd’hui sont fabriquées par moulage par injection. Ce choix est compréhensible étant donné la façon dont le processus permet le contrôle de la qualité, des coûts et la fabrication d’ensembles complexes, en injection mono matière ou injection bi-matières avec des tolérances serrées.

INCOMPREHENSION ET FAUSSES CONCLUSIONS !

Après avoir réalisé un premier prototype en impression 3D, la tentation est forte de conclure hâtivement que le développement du produit est terminé, ou a l’inverse de jeter le bébé avec l’eau du bain en stoppant un projet d’innovation. Sauf si l’impression 3D est utilisée ultérieurement pour la production en série, la transition du prototype vers la production en série nécessitera forcément une nouvelle vague de mise au point des matériaux, des formes et du procédé de fabrication.

Même à l’étape de prototype, il arrive que les caractéristiques du matériau, les tolérances de fabrication ou l’état de surface du produit influencent de manière prépondérante le résultat d’une campagne de tests produits. Dès lors, le recours au procédé de fabrication série s’avère impératif sous peine de grosse désillusion la production venue.

Hybster, spécialisé dans le prototypage rapide et la fabrication de pièces plastiques par injection vous accompagne dans le choix des meilleurs processus de fabrication de vos pièces unitaires et en petite série !